La fabrication de cartes électroniques : un domaine très réglementé où la qualité est de mise

Carte electronique | 26 juillet 2023

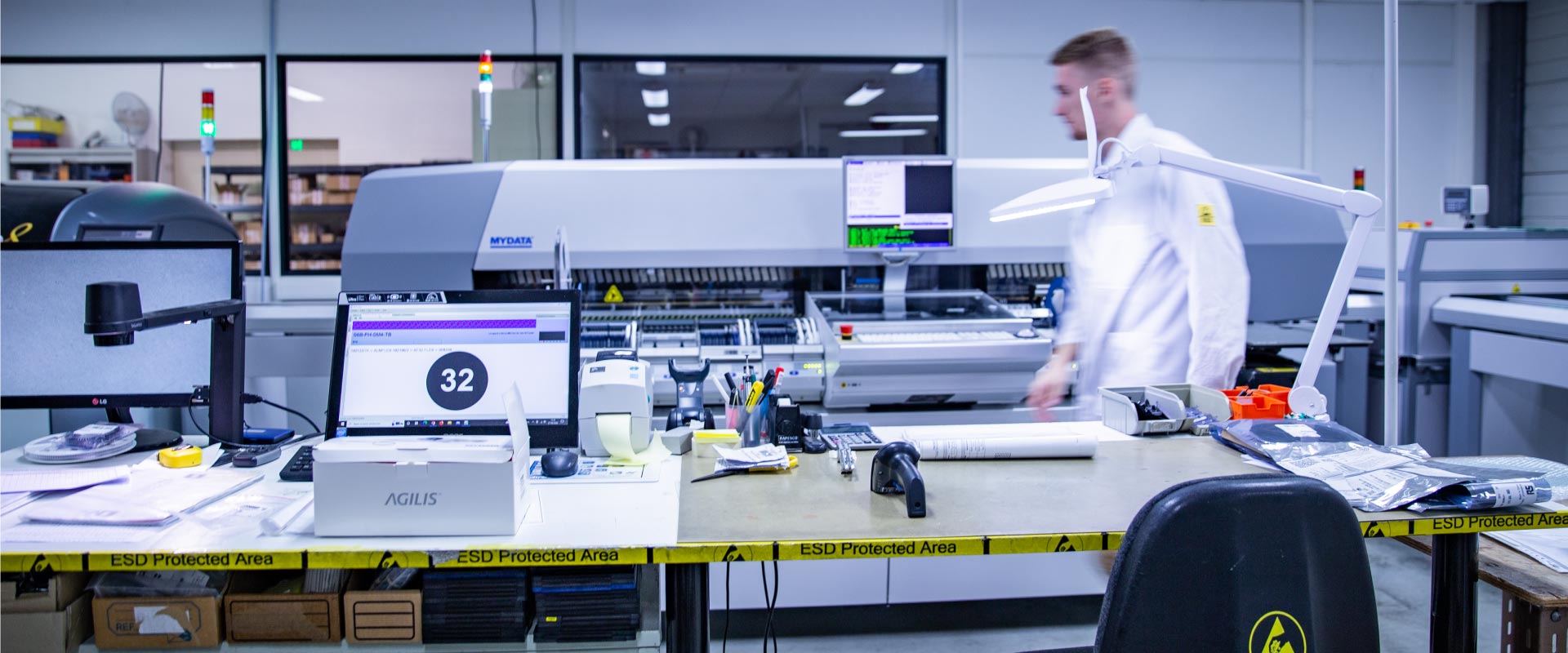

Si vous avez un projet électronique, vous aurez forcément besoin d’une carte électronique… Mais ce que vous ne savez peut-être pas, c’est à quel point la fabrication de ces cartes est un processus rigoureusement réglementé et exigeant en termes de qualité.

Dans cet article, nous vous proposons donc de découvrir rapidement la norme IPC 610 qui régit la fabrication des cartes électroniques, ainsi que le processus qualité que nous avons mis en place chez Aube Électronique afin de répondre aux exigences de cette norme. C’est parti !

IPC 610 : la norme n°1 sur le marché des PCB et cartes électroniques

L’objectif de la norme IPC-610, également connue sous le nom de IPC-A-610, est de définir des normes et des critères pour évaluer la qualité des assemblages électroniques (comme les cartes et PCB) en termes de main-d’œuvre, de fonctionnalité et de fiabilité.

Concrètement, cela signifie que l’IPC-610 aide les fabricants à l’échelle mondiale à garantir que leurs processus de fabrication répondent à des niveaux de qualité acceptables. La norme couvre divers aspects, y compris le placement des composants, la soudure, la liaison de fils, la propreté et d’autres processus d’assemblage.

Cette norme est régulièrement révisée afin de pouvoir répondre à l’évolution constante et rapide de la technologie et des cartes électroniques.

Lire aussi : Fabrication carte électronique : Bien comprendre les différents types de cartes et leurs utilisations

Comment respecter cette norme grâce à une démarche qualité exigeante : le processus d’Aube Électronique

Contrôle de température de stockage de la crème à braser

Notre processus qualité commence par un contrôle draconien de la température de stockage de notre crème à braser. La crème à braser que nous utilisons doit être conservée à une température située entre 0 et 10° dans la limite de 6 mois après la date de fabrication afin d’éviter toute dégradation ou baisse de qualité.

Afin de nous assurer d’une température optimale, nous contrôlons donc cette température de stockage quotidiennement.

Contrôle de la sérigraphie 2D

Après le contrôle de la température de cette crème à braser, il convient de vérifier la précision de son dépôt lors de la sérigraphie 2D ! A l’étape de la sérigraphie, nous vérifions donc que le dépôt de pâte à braser est bien conforme aux exigences des composants utilisés.

Afin de nous aider dans cette tâche, nous utilisons le système optique de contrôle intégré dans notre machine de sérigraphie (un système bien pratique notamment pour les composants plus petits et techniques). Nous procédons également à un contrôle humain grâce à une caméra grossissante.

Contrôle optique en sortie de pick and place

On passe ensuite à un contrôle en sortie de pick en place à l’aide d’une caméra grossissante. Ce contrôle consiste à vérifier que les différents composants sont bien placés au bon endroit et dans le bon sens. Nous contrôlons également la polarité des composants qui le nécessitent.

Contrôle des profils du four à refusion

Dernière étape de ce processus qualité, le contrôle des profils du four à refusion. Concrètement, cela signifie que nous vérifions que la courbe de températures des huit zones du four à refusion soit bien conforme aux exigences de production. Afin de nous aider dans cette tâche, nous disposons d’un boîtier qui enregistre les températures du four, ce qui nous permet de les comparer aux standards de qualité.

Cependant, nos exigences n’ont pas de limites : c’est pourquoi nous serons équipés prochainement d’une machine d’inspection AOI 2D afin de mécaniser le contrôle. Cette machine permet également l’édition d’un rapport de contrôle que nous pourrons joindre à nos clients : vous disposerez ainsi de données concrètes et précises sur la qualité du processus.

Comme vous avez pu le constater tout au long de cet article, la fabrication de cartes électroniques est un domaine très réglementé qui exige une attention toute particulière à la qualité et ce, à chaque étape de la production.

Pour répondre à ces exigences, nous avons adopté un processus particulièrement rigoureux ou les contrôles et les tests sont légion, ce qui vous garantit une carte électronique d’une qualité irréprochable pour votre prochain projet.

Confiez-nous la fabrication de votre carte électronique

Découvrez nos dernières actualités

Carte electroniqueEnvironnement | 8 février 2024

Électronique : quels sont ses impacts sur l’environnement et comment les réduire ?

Aujourd’hui, l’électronique est omniprésente dans notre vie quotidienne. Nous sommes entourés de smartphones, d’ordinateurs, et d’appareils…...

> Lire la suite de l'article